甉|��热管理仿真分�?/font>

利用Hypermesh软�g对电(sh��)池包PACK建模前处理,划分�|�格。COMSOL软�g对电(sh��)池包�q�行热、固、流三场�Q�徏立热���场仿真分析模型�Q�最�l�实��C��对动力电(sh��)池在低温停�R加热工况�Q�常温行车、高温行车等工况甉|��包内部电(sh��)池温度变化情况仿真,同时实现了对液冷�pȝ��内部压降和流量均匀性仿真,对冷板结构设计提出合理依据�?/font>

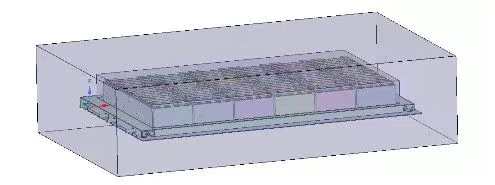

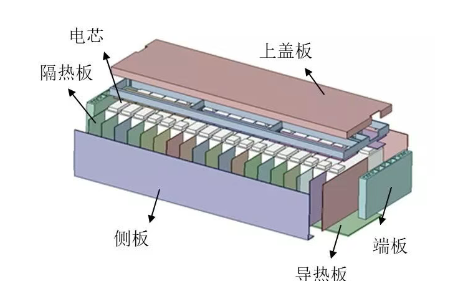

�?/font>1 PACK�pȝ�����化模�?/font>

�?/font>2 PACK�pȝ�����化模型爆炸图

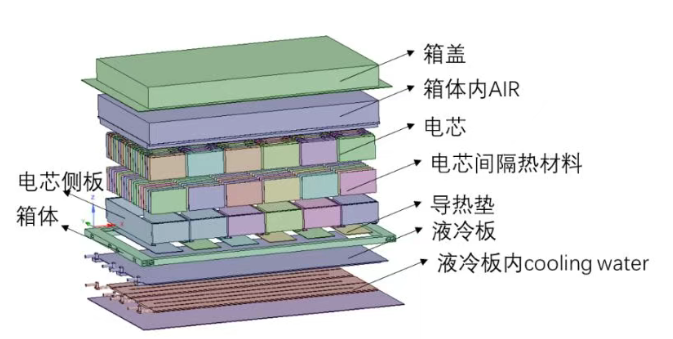

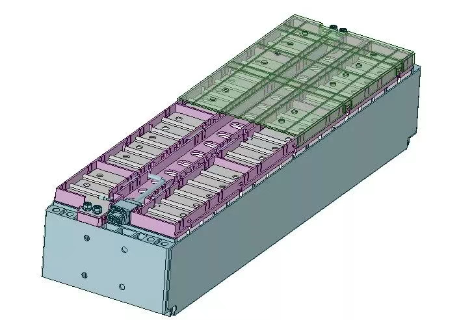

通过分析数模的结构组成及(qi��ng)各部件的作用以评估各部分对热�pȝ��的媄(ji��ng)响,�q�而决定对部�g的保留、简化、还是舍弃。模型简化的原则�Q�在���可能仿真精度的情况下,通过���化减���网格的数量同时提高�|�格质量�Q�提高计���效率。如�?和图4分别是动力电(sh��)池模�l�简化前后得模型�?/font>

�?/font>3 ���化前模型

�?/font>4 ���化后模型

���场仿真�Q�在处理几何模型�Ӟ��应保留所有管道的内径和液��h��内流道尺�怸�变,对管路弯曌Ӏ�管道变径、局部弯头等�l�节特征保留�Q�水���要做到不扭�Ԍ��弯角�q�度�q�x���Q�同时保证简化后接头装配良好�Q�对����\、接头、冷板的外部可进行适度的简化以减少�|�格量�?/font>

热仿真:(x��)模型中的�U�束、挂耟뀁螺丝螺套、铜排�?/font>bms���理部�g�{�对热管理系�l�媄(ji��ng)响较?y��u)��,可舍弃;对于热管理系�l�媄(ji��ng)响较大的零�g几何特征可以适当���化,如倒角�l�构、结构对齐等�?/span>

有限元模型修正:(x��)有限元模型的刚度矩阵、质量矩��c(di��n)��甚至阻���矩阵中的元素。这�c�通过���(g��)查单元的���曲度、扭曲度、最大角、最���角、方正性、法�U�方向等来保证模型的正确性�?/font>

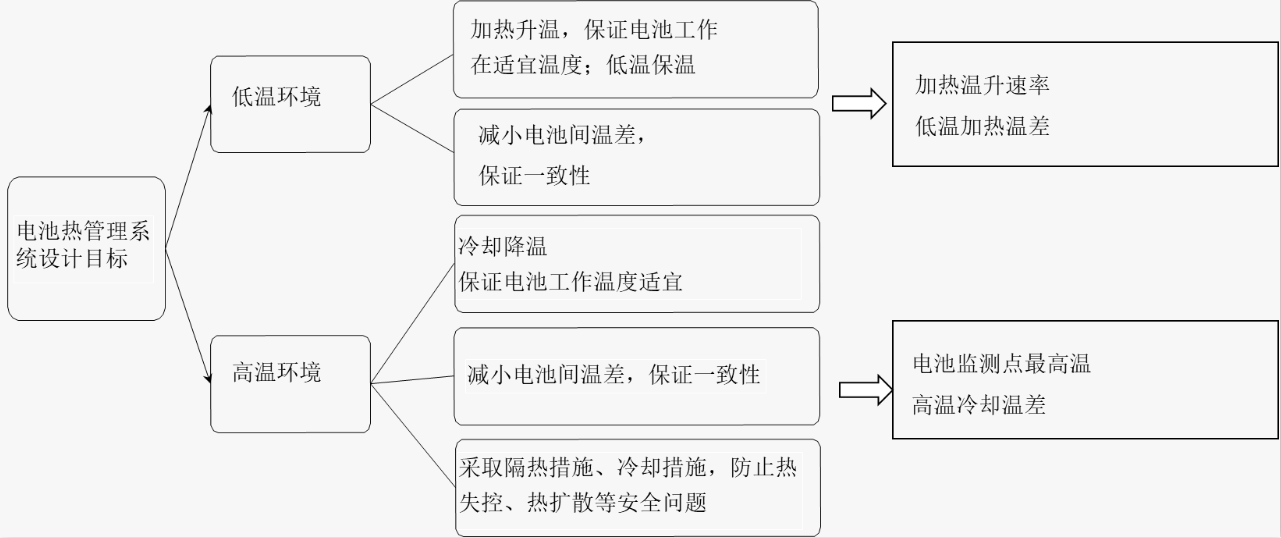

��Z��使动力电(sh��)池保持在合理的温度范围内工作�Q�电(sh��)池包必须拥有�U�学和高效的热管理系�l�。主要如下几��主要功能:(x��)

1. 甉|��温度的准���测量和监控�Q?/font>

2. 甉|���l�温度过高时的有效散热和通风�Q?/font>

3. 低温条�g下的快速加热,使电(sh��)池组能够正常工作�Q?/font>

4. 保证甉|���l�温度场的均匀分布�?/font>

�?/font>5 热管理系�l�设计结构图

锂电(sh��)�?/font>Pack设计中往往�?x��)借助热流体仿真分析来辅助工程师完成pack热管理系�l�设计,在热���理�pȝ��设计阶段�Q�可对Pack、模�l�或甉|���q�行热场仿真分析�Q�根据仿真结果快速地选择出冷却、加热和保温方式�Q�在冷却子系�l�设计阶�D�,可以对Pack、模�l�或甉|���Q�带冷却子系�l�)�q�行热场和流��Z��真分析,�Ҏ(gu��)��仿真�l�果���定冷却通道设计、冷却介质、冷却入口温度和���量以及(qi��ng)风扇或�܇的参数等�?/span>

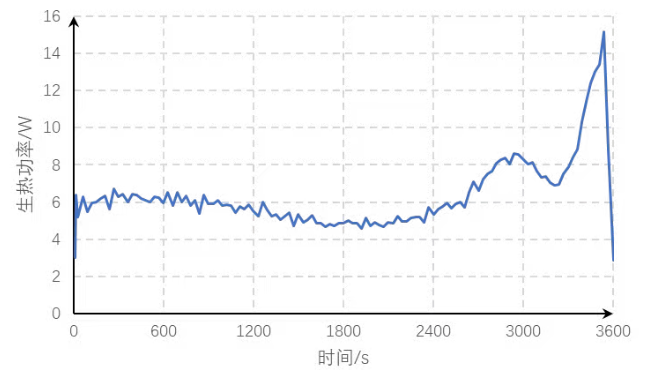

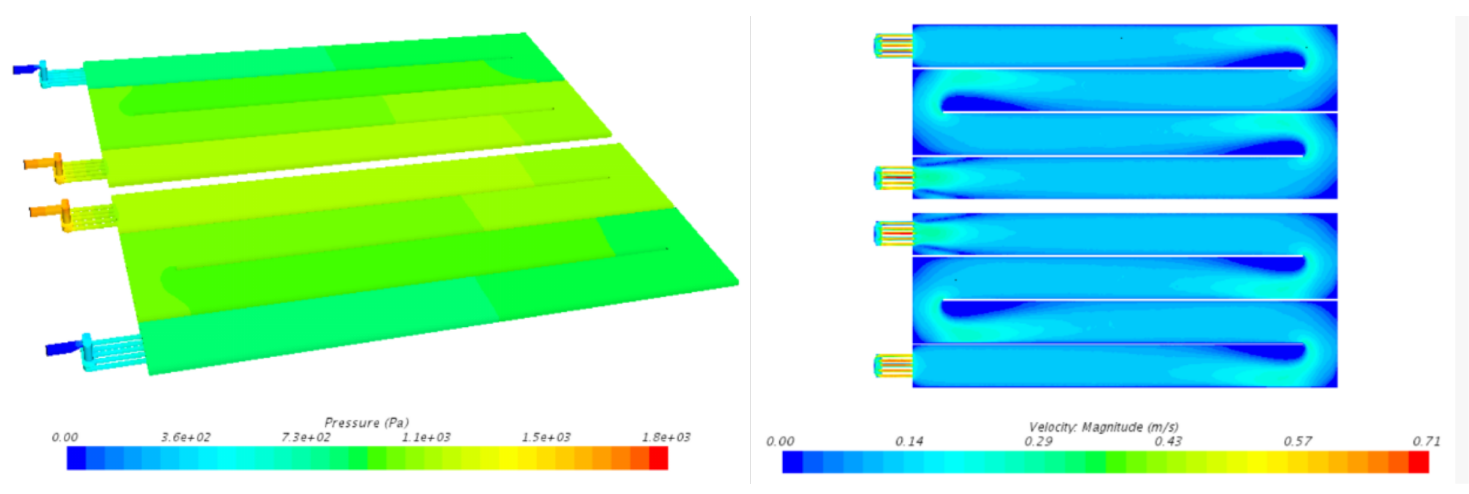

下面案例��Z��液冷�pȝ��仿真分析�Q�在指定工况下运行,甉|���pȝ��内部�?sh��)芯的最大温度小�?/font>50℃;�?sh��)芯之间的温差小于等�?℃;液冷�pȝ��的压降小�?0kPa�Q�依据下�?�?sh��)芯单体的��热数据,计算�?c满放的情况下甉|���pȝ��的��热功率�?/span>

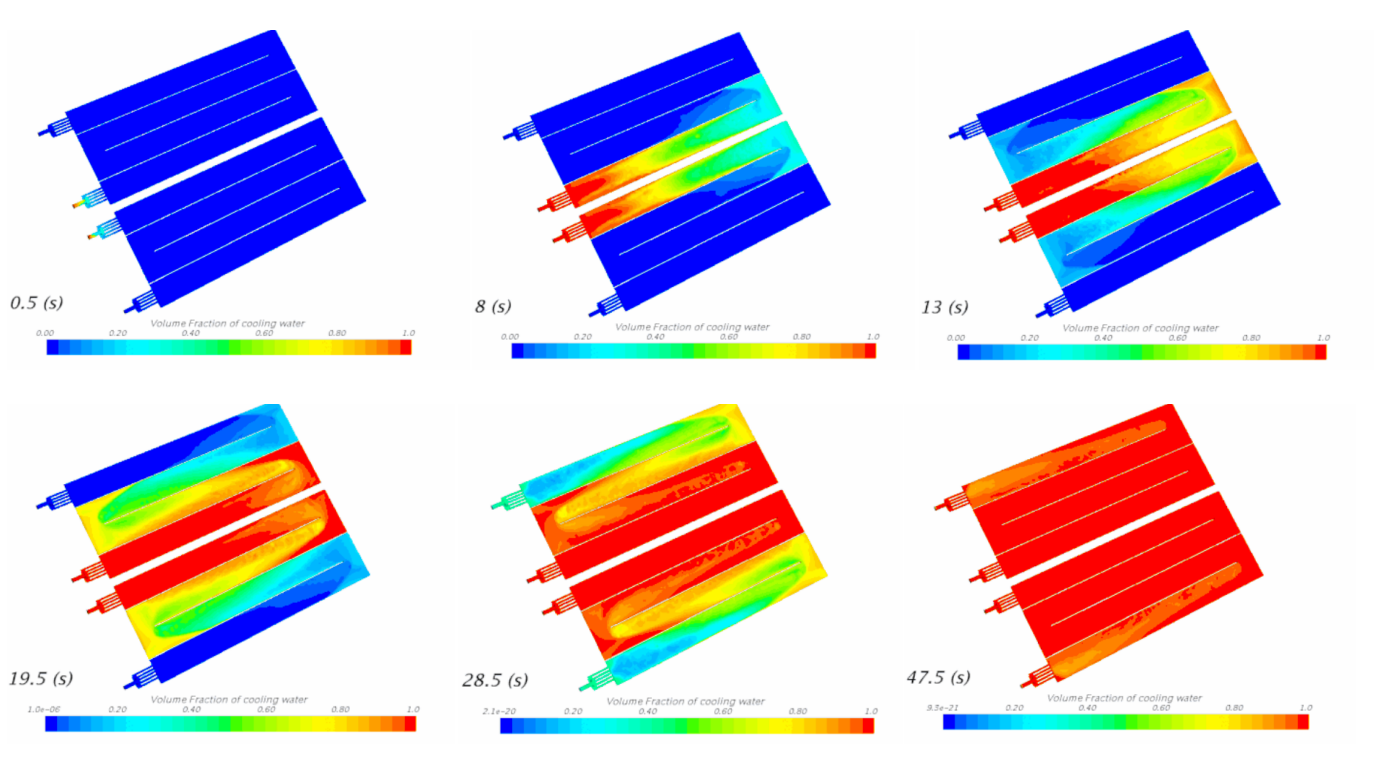

讄����q�口两相材料的体�U�分敎ͼ�(x��)cooling water�Q�air=1�Q?

讄���出口两相材料的体�U�分�?/font>cooling water�Q�air=0�Q?

定义�q�口质量���量��|��(x��)�Q?/font>4L/min�Q?/span>

从云�?/font>6中我们可以看刎ͼ�在不�?min的时间内�Q�冷却液充满整个液冷板内腔。同时在���道的�{弯区有澃涡现象,有优化空间�?/span>

�?/font>6 冷却液流动云�?/font>

�?/font>7 1c攄���(sh��)发热功率

�?通过COMSOL仿真软�g计算出来的液��L(f��ng)���l�的压力云图�Q�从仿真的结果上看,�pȝ��的压降�ؓ(f��)1.8kPa�Q�整个系�l�采用两�q�两出的两个�q�联�l�构�Q�流量的均匀性必然满������计要求�?/font>

�?/font>8 为随着旉���变化的电(sh��)池系�l�的温度云图

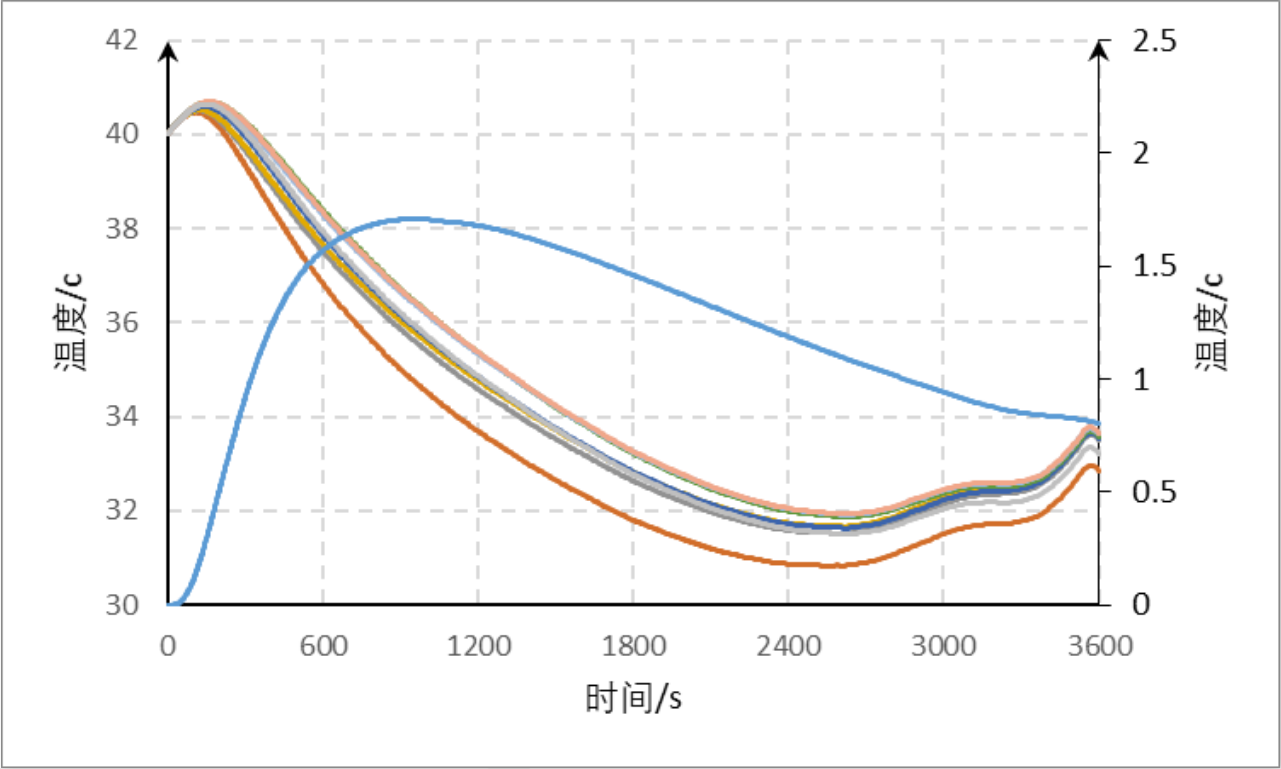

该工冉|��拟了新能源汽车在夏天室外环境曝晒一天后�Q�启动汽车进行高速行驶工况,属于甉|���pȝ��的高温冷却工况,�?/font>10高温冷却�?sh��)芯温度变化曲线上,分析得�?C满放的工冉|���Q�在冷却�pȝ��作用下,最高温�?0.6℃,�?sh��)芯间的最大温�?.8℃,满��热设计目标,在曲�U�末端出现温升现象,由图7可看出电(sh��)芯在攄���(sh��)末端发热量较大,通过计算�Q�第Ⅱ阶�D는�(sh��)芯的�q�_��发热量是�W�Ⅰ阶段�?.8倍,��D��曲线末端出现温升现象�?/span>

�?/font>9 高温冷却�?sh��)芯温度变化云�?/span>

�?/font>10 高温冷却�?sh��)芯温度变化曲�?/span>

�?1为在常温高速行车工�는�(sh��)池温度随着旉���变化的温度云图,该工冉|��拟了一般常温条件下�Q�驾驶员在高速上高速行车�?/font>

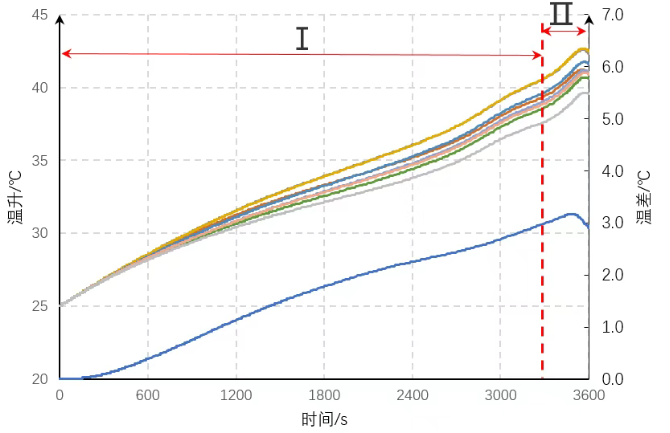

初始环境温度�?0℃,当监���点最低温度大�?8℃开启冷却系�l�,冷却液单个进口流�?L/min�Q�入口温�?2℃。图14为常温行车电(sh��)芯监���点温度变化曲线�Q���M��工况分�ؓ(f��)两个工作�q�程�Q�分别�ؓ(f��)0-3368S液冷�pȝ��未开启的�W�Ⅰ阶段�?369s-3600s液冷�pȝ��开启的�W�Ⅱ阶段�?/font>

在第Ⅰ阶�D�,�?sh��)芯温度随着攄���(sh��)�q�行持箋升高�Q�在�W?368s最低温38℃,温差3.1℃,满���pȝ��设计目标5℃;在第Ⅱ阶�D늚��W?369s开始液��L(f��ng)���l�进行冷��_(d��)��但温度还�l�箋升高�Q�一斚w���׃��热惯性的存在�Q�另一斚w���Q�由于电(sh��)芯放甉|��端发热量倍增�Q�导致开始冷�pȝ��后电(sh��)芯温度���l�上升主要因素�?/font>

��C��3548s�׃��冷却�pȝ��作用�?sh��)芯的温度出��C��降。整个过�E�最高温�?2.7℃,最大温�?.2℃,满��设计目标�?/font>

�?/font>11 常温高速行车电(sh��)芯温度变化云�?/font>

�?/font>12常温高速行车电(sh��)芯温度变化曲�U?/font>

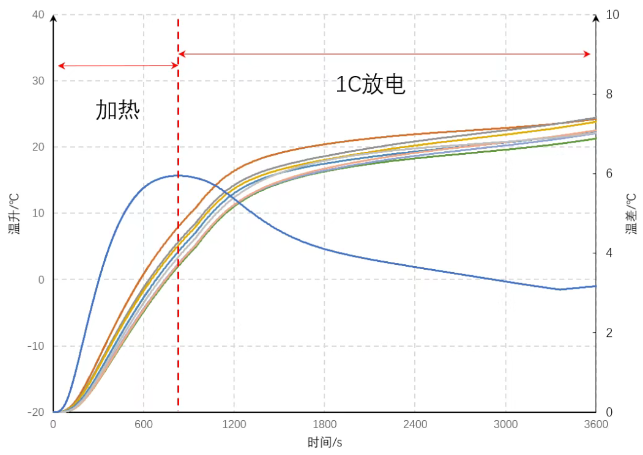

�?3为在低温工况甉|���pȝ��随着旉���变化的温度云图,该工冉|��拟了新能源汽车在冬季寒冷得季节放�|��R库一夜后�Q�启动汽车把甉|��加热到能工作温度�q�进行高速行驶工��c(di��n)�?/font>

初始环境温度�?20℃,当监���点最低温度不���于5℃时关闭液冷�pȝ���Q�冷却液单个�q�口���量4L/min�Q�入口温�?0℃�?/font>

整个仿真�q�程包括低温加热�?c攄���(sh��)工况�Q�在低温加热工况下,�?sh��)芯监测��?gu��)��高温�?0.9℃,最大温�?℃,液冷�pȝ��加热速率�?.6�?min�Q?c攄���(sh��)工况�Q�检���点最高温�?0℃,攄���(sh��)末端温差�?.7℃内。温差整体先增大后减���,加热拉大�?sh��)芯温差�Q�放�?sh��)过�E�温差减���,主要是由于放�?sh��)过�E�中每个�?sh��)芯发热量一��P��发热较电(sh��)芯底部加热热量更加均匀�?/font>

�?/font>13低温加热�?sh��)芯温度变化云�?/font>

�?/font>14 低温加热�?sh��)芯温度变化曲�?/font>